परिपत्र, मिटर और सबर आरी के लिए सहायक उपकरण

देखा डिस्क किसी भी शक्ति के अभिन्न तत्व है। यह मैन्युअल काटने के उपकरण, और स्थिर उपकरणों पर दोनों स्थापित है। कई प्रकार की डिस्कें हैं जो काटने वाले दांतों के आकार में भिन्न होती हैं, उनके sharpening के कोण, व्यास और वे सामग्री जो उन्हें बनाया जाता है। किसी निश्चित प्रकार की सामग्री के लिए उपकरणों की सही पसंद से उपकरण के प्रदर्शन, कट की गुणवत्ता और ऑपरेटर की सुरक्षा पर निर्भर करता है।

सामग्री

सर्कुलर और मिटर आरे के लिए डिस्क कैसे चुनें

आपको पता होना चाहिए कि एक आंख पर डिस्क के प्रकार को बदलना, आप निम्नलिखित सामग्रियों को संभाल सकते हैं:

- मुलायम और कठोर लकड़ी;

- लकड़ी (एमडीएफ, एमडीएफ, टुकड़े टुकड़े वाले चिपबोर्ड, ओएसबी, प्लाईवुड, फर्श टुकड़े टुकड़े, आदि) पर आधारित सामग्री;

- प्राकृतिक और कृत्रिम पत्थर;

- अलौह धातुओं;

- प्लास्टिक उत्पाद;

- धातु उत्पाद (नालीदार, पाइप, धातु प्रोफाइल, फिटिंग, आदि)।

प्रत्येक काटने के उपकरण में कुछ विशेषताओं का उपयोग किया जाता है जिन्हें उपयोग से पहले माना जाना चाहिए।

बाहरी व्यास

स्थापित काटने के उपकरण का व्यास सुरक्षात्मक आवरण के भीतरी व्यास से बड़ा नहीं हो सकता है। इकाइयों के कवर के विभिन्न मॉडलों में छोटे और बड़े आकार दोनों हो सकते हैं। एक बड़ी व्यास डिस्क एक छोटे आंतरिक व्यास के साथ आवरण के नीचे फिट नहीं होगा। उसी समय, आप एक बड़ी आवरण के तहत एक छोटी सी डिस्क स्थापित कर सकते हैं, लेकिन साथ ही साथ महत्वपूर्ण रूप से भी इकाई के उपयोग की कम सुरक्षा।

एक कट की गहराई उपकरण के बाहरी व्यास पर निर्भर करती है। लेकिन निम्नलिखित पैटर्न को ध्यान में रखा जाना चाहिए: उपकरण को वर्कपीस में डुबोया जाता है,जितना अधिक भार उपकरण की मोटर पर गिरता है।

हाथ से आयोजित परिपत्र के लिए डिस्क के व्यास 130-250 मिमी की सीमा में हो सकते हैं।

बोर व्यास

यह बहुत महत्वपूर्ण है कि मशीन शाफ्ट और डिस्क सीट का व्यास एक-दूसरे से मेल खाता है। कुछ प्रकार के sawing उपकरण है कठोर निर्धारण के लिए अतिरिक्त छेद पिन पर नियम, एक नियम के रूप में, निम्नलिखित आकारों की सीटें हैं: 16, 20, 22, 30 और 32 मिमी।

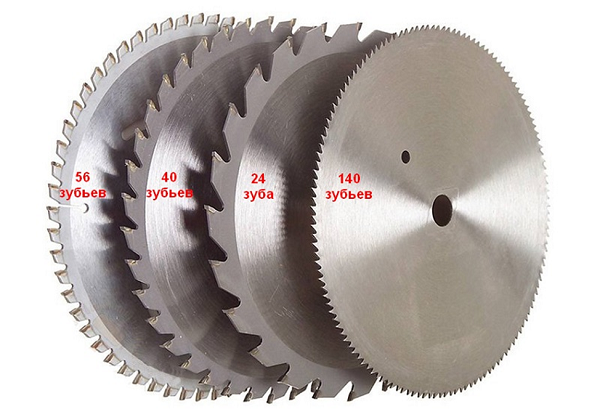

दांतों की संख्या

यह पैरामीटर प्रभावित करता है स्वच्छ सामग्री हैंडलिंग और प्रदर्शन। टूलिंग के कम दांत होते हैं, बेहतर चिप हटाने के कारण टुकड़ा देखा जाता है। लेकिन incisors की संख्या को कम करने से कटौती की गुणवत्ता में कमी आती है। क्रमशः दांतों की संख्या में वृद्धि, कट की गुणवत्ता में सुधार करता है। लेकिन यह जानना उचित है कि टूल के जितने अधिक दांत हैं, उतना अधिक भार उपकरण के इलेक्ट्रिक मोटर द्वारा अनुभव किया जाता है। परंपरागत रूप से, परिपत्र शक्ति आरी के लिए उपकरण 3 समूहों में बांटा गया है:

- 80 और अधिक incisors से - एक बड़ी संख्या;

- 40 से 80 incisors - औसत संख्या;

- 10 से 40 दांत - एक छोटी राशि।

प्रत्येक विशिष्ट कार्य के लिए, उपकरणों को काटने वाले तत्वों की आवश्यक संख्या के साथ चुना जाता है:

- फाइबर भर में लकड़ी काटने के लिए आवश्यक दांतों की अधिकतम संख्या;

- लकड़ी के तंतुओं के साथ sawing के लिए एक छोटी संख्या में incisors (60 तक) के साथ एक उपकरण का उपयोग करना बेहतर है।

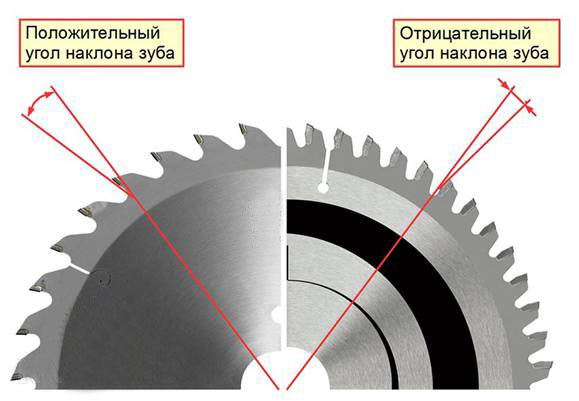

दांत ढलान

मैनुअल या स्थिर परिपत्रों के लिए उपकरण दांतों के झुकाव के कोण में एक अंतर है। यह डिस्क के त्रिज्या के संबंध में नकारात्मक और सकारात्मक दोनों है।

Incisors के झुकाव कोण निम्नलिखित मान हो सकता है;

- 5 से 15 डिग्री के कोण मानक माना जाता है;

- 15 से 20 डिग्री के कोण को आक्रामक (सकारात्मक) कहा जाता है;

- 0 डिग्री से -5 डिग्री के कोण को सामान्य (नकारात्मक) कहा जाता है।

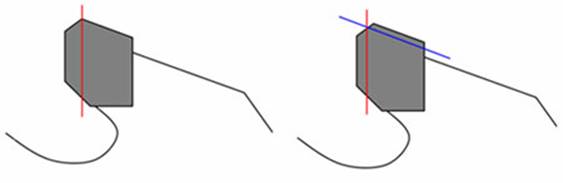

मिटर के लिए देखा यह incisors के शून्य या नकारात्मक झुकाव के साथ डिस्क का उपयोग करने के लिए प्रथागत है। यह इस तथ्य के कारण है कि टूलींग का कामकाजी हिस्सा हाथ उपकरण पर या मशीन टूल पर घुड़सवार सर्कुलर की तुलना में एक अलग पथ के साथ वर्कपीस में प्रवेश करता है। डिस्क साथ incisors के शून्य या नकारात्मक झुकाव के रूप में यह ऊपर से कार्यक्षेत्र पर दबाता है और सामग्री खरोंच। इस मामले में, वर्कपीस स्थिर रहता है, लिमिटर पर आराम करता है, जो डिस्क को इसे धक्का देने की अनुमति नहीं देता है।

यदि आप एक परिपत्र पर एक समान डिस्क स्थापित करते हैं, तो अनुदैर्ध्य कटौती करना मुश्किल होगा। देखा गया कार्यक्षेत्र को धक्का देना शुरू कर देगा, काटने वाले तत्व भूरे रंग के साथ चिपक जाएंगे, और इकाई के इंजन का अधिभार होगा।

हाथ से आयोजित सर्कुलर आरे पर incisors के नकारात्मक झुकाव के साथ एक उपकरण स्थापित करना विशेष रूप से खतरनाक है, क्योंकि रिवर्स प्रभाव के कारण यह आपके हाथों में उपकरण को पकड़ना मुश्किल होगा।

परिपत्र बिजली आरी के लिए दांतों के झुकाव के सकारात्मक कोण के साथ स्नैप का उपयोग करना बुद्धिमानी है। इस मामले में कटर, वर्कपीस की सतह पर एक निश्चित कोण पर होने के कारण, एक विमान की तरह दुर्घटनाग्रस्त हो जाएंगे, जिससे उनके नीचे कार्यक्षेत्र खींच जाएगा।

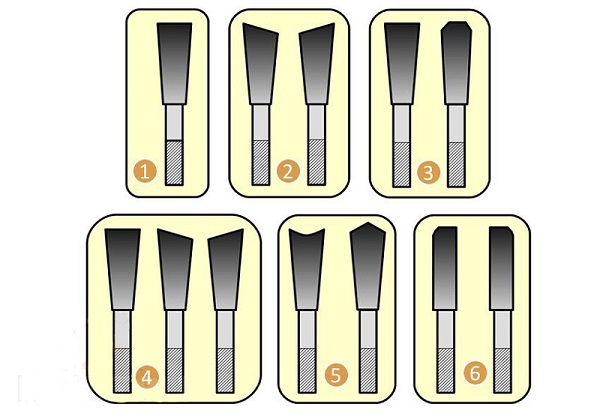

कटर विन्यास

डिस्क का उद्देश्य incisors के विन्यास के आधार पर पाया जा सकता है।

- सीधे तेज दांत आपको लकड़ी को जल्दी से काटने की अनुमति देते हैं, लेकिन साथ ही गंदा भी।

- दांत जिसमें अलग-अलग दिशाओं में वैकल्पिक बेवल होता है, आपको विभिन्न दिशाओं में लकड़ी काटने की अनुमति देता है, लेकिन सदमे के भार को खड़ा नहीं कर सकता।

- Trapezoid और फ्लैट दांतों का संयोजन अनुमति देता है चिपकने से बचें सामग्री के ऊपरी परतों पर, उदाहरण के लिए, चिपबोर्ड और प्लास्टिक काटने के दौरान।

- तीन प्रकार के sharpening के साथ दांतों का संयोजन काटने की गति बढ़ जाती है और अच्छा प्रदान करता है साफ किनारों जब नरम और कठिन दोनों सामग्री को देखा जाता है।

- एक अवतल कटाई किनारे के साथ त्रिकोणीय दांत और दांतों का विकल्प आपको कटौती करने की अनुमति देता हैप्री-नूरलिंग के बिना टुकड़े टुकड़े।

- व्यापक पीठ वाले सीरेटेड चैम्बर का सामना कर सकते हैं सीमेंट और नाखून मारना काटने की रेखा पर।

काटने धातु डिस्क एक गोलाकार देखा के लिए, यह थोड़ा अलग दांत विन्यास है।

Incisors की इस ज्यामिति और सामग्री से वे (सिरेमिक धातु सोल्डरिंग) के कारण, उपकरण उत्पादकता में वृद्धि हुई है, कंपन कम हो गई है, और धातु काटने की प्रक्रिया स्पार्क के बिना होती है।

डिस्क मोटाई

स्नैप की मोटाई निर्भर करता है केर्फ चौड़ाई। देखा ब्लेड की मानक मोटाई 3.2 मिमी है। फर्नीचर के निर्माण में इसे ध्यान में रखना महत्वपूर्ण है, उदाहरण के लिए, जब चादर काटने की चादर तैयार की जाती है। इसके अलावा, यह डिस्क की मोटाई पर निर्भर करता है शक्ति। भारी परिचालन स्थितियों के दौरान पतली टूलींग तेजी से गरम हो जाती है। बड़ी मोटाई के उपकरण स्थायित्व में भिन्न होते हैं, लेकिन बड़ी मात्रा में सामग्री को शेविंग में संसाधित करते हैं।

डिस्क प्रकार

देखा डिस्क monolithic और हार्ड मिश्र धातु होता है। निर्माण में ठोस डिस्क ठोस धातु की एक प्लेट का उपयोग किया जाता है, सामग्री जिसके लिए उच्च कार्बन या उच्च स्पीड स्टील होता है।ये डिस्क आवरण पॉलिमर और लकड़ी के लिए उपयुक्त हैं। मोनोलिथिक डिस्क के फायदों में निम्नलिखित शामिल हैं:

- कम लागत;

- कटर को तेज करने में आसानी (परिष्कृत उपकरणों के उपयोग के बिना आप स्वयं को तेज कर सकते हैं);

- कई sharpening की संभावना, जिससे उपकरण की सेवा जीवन में वृद्धि।

के लिए सामग्री कैनवस कार्बाइड डिस्क उपकरण स्टील के रूप में कार्य करता है। लेकिन टूलींग दांत स्वयं को हार्ड-मिश्र धातु सामग्री से सोल्डरिंग द्वारा मजबूत किया जाता है। यह समाधान कटिंग उपकरण को कई फायदे देता है:

- साफ कटौती;

- दाँत की दूरी की आवश्यकता नहीं है;

- कड़ी सामग्री काटने संभव है;

- पीसने के बाद, incisors उच्च गति इस्पात दांत की तुलना में एक लंबी सेवा जीवन है;

- उच्च काटने की गति;

- काम में विश्वसनीयता;

- एक विस्तृत श्रृंखला जो आपको विभिन्न प्रकार के काम के लिए लचीला रूप से उपकरण चुनने की अनुमति देती है।

लेकिन कार्बाइड डिस्क के नुकसान हैं। यह उच्च लागत और तथ्य यह है कि sharpening केवल विशेष मशीनों पर किया जा सकता है।

डिस्क निर्माण

सर्कुलर आरे के लिए सामान चुनते समय, किसी को उत्पाद की गुणवत्ता को ध्यान में रखना चाहिए, जिसे आप सावधानी से डिस्क का निरीक्षण करके सीख सकते हैं। लकड़ी के लिए अच्छे देखा ब्लेड चादर स्टील से लेजर काट रहे हैं, और फिर ध्यान से संतुलित और पॉलिश। यदि आप प्रकाश में इसकी सतह देखते हैं तो डिस्क पर किए गए संचालन के संकेत देखे जा सकते हैं। पीसने वाली मशीन से छोड़े गए दृश्यमान रेडियल अंक दिखाई देंगे, जो बढ़ते छेद से शुरू होने वाले कपड़े में अलग हो जाते हैं। बजट आरे में ऐसे अंक नहीं होते हैं, जो संतुलन की अनुपस्थिति को इंगित करते हैं।

ध्यान देने योग्य भी है पीसने की गुणवत्ता। डिस्क का शरीर किसी न किसी प्रकार का होना चाहिए, लेकिन एक चिकनी सतह होनी चाहिए। खराब पॉलिश स्नैप-इन पर लकड़ी में निहित राल चिपक जाएगा, और आवरण की प्रक्रिया में बाधा डालती है।

गरम होने पर धातु के विस्तार की भरपाई करने के साथ-साथ शोर को कम करने और डिस्क के कंपन को बुझाने के लिए, इसके विमान पर बने होते हैं रेडियल स्लिट्स

लेजर पतली की मदद से अधिक महंगा उपकरण पर सर्पिल स्लॉट्स, और एक सुरक्षात्मक परत डिस्क की सतह पर लागू होती है।

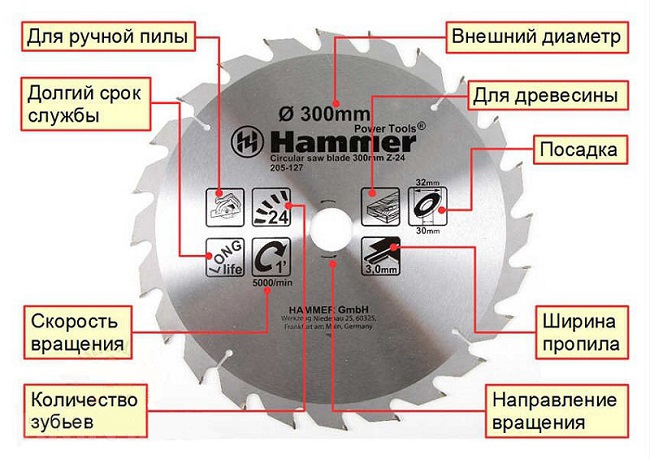

परिपत्र देखा गया गुणवत्ता डिस्क पेंट के साथ चिह्नित नहीं है, इसकी सतह पर सभी शिलालेख लागू होते हैं लेजर एनग्रावर। लेबलिंग से आप बहुत सारी जानकारी सीख सकते हैं।निम्नलिखित चित्र में कौन सा दिखाया गया है।

डिस्क को अपने हाथों से कैसे तेज करें

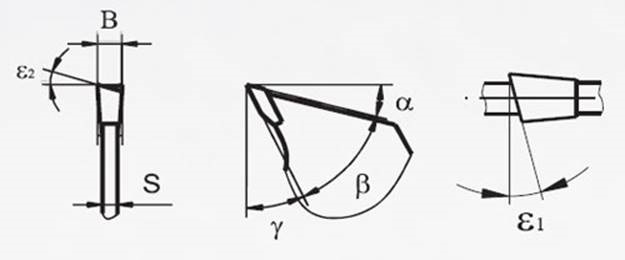

एक गोलाकार देखा को तेज करने के लिए, चार मूल कोणों को ध्यान में रखा जाता है:

- α बैक कोण है;

- γ रेक कोण है;

- β पीछे और सामने कोण (β = 90 डिग्री -γ-α) द्वारा दिए गए तने का कोण है;

- Ɛ1 और Ɛ2 सामने और पीछे के दोनों विमानों के बेवल कोण हैं।

उपकरण के sharpening कोण को संसाधित करने के लिए सामग्री के प्रकार के अनुसार चुना जाता है और कट की दिशा में, जो लकड़ी काटने के दौरान बहुत महत्वपूर्ण है। लकड़ी के तंतुओं के साथ कटौती करने के लिए, टूलिंग में पर्याप्त बड़े रेक कोण (15 डिग्री से 25 डिग्री तक) के साथ दांत होना चाहिए। फाइबर में कटौती के लिए, 5 डिग्री से 10 डिग्री तक एक रेक कोण (γ) आवश्यक है। सार्वभौमिक आरे पर जो आपको लकड़ी के पूरे अनाज के साथ कटौती करने की अनुमति देता है, कटर के रेक कोण का औसत मान 15 डिग्री के बराबर होता है।

फ्रंट कोण का नकारात्मक मान उन उपकरणों के लिए उपयोग किया जाता है जिन्हें प्लास्टिक, गैर-लौह धातुओं को काटना होगा और लकड़ी के रिक्त स्थान का सामना करना होगा।

इसके अलावा, sharpening कोण कोण से प्रभावित होता है सामग्री कठोरता। कठोर सामग्रियों को काटने से पहले दाँत (β) का तने कम किया जाना चाहिए।

शार्पिंग नियम

अक्सर, कार्बाइड सोल्डरिंग अपने ऊपरी किनारे के साथ पहनता है। समय के साथ, यह लगभग 0.1-0.3 मिमी से जमीन बंद और गोलाकार है। Incisor का सामने का चेहरा भी पहनता है। किनारों को संरेखित करने के लिए, काटने वाले तत्वों की मजबूत ब्लंटिंग की अनुमति नहीं दी जानी चाहिए, उपकरण से अधिक सामग्री पीसना आवश्यक है। तथ्य यह है कि टूलिंग को तेज करने का समय incisors के किनारों के प्रकार और कट की गुणवत्ता द्वारा निर्धारित किया जा सकता है: बड़ी संख्या में चिप्स के साथ टूटे किनारों हैं।

पीसने के उपायों के उचित होल्डिंग के साथ, कटर को 25-30 बार तेज करना संभव हो जाता है। यह अत्याधुनिक की आवश्यक तीखेपन सुनिश्चित करेगा। ऐसे परिणामों को प्राप्त करने और उपकरणों के सेवा जीवन को काफी हद तक बढ़ाने के लिए, दाँत को तेज करने की सिफारिश की जाती है पीछे और आगे के विमानों के साथ। बेशक, आप पीस और दांत के एक विमान को पीस सकते हैं, लेकिन एक ही समय में प्रयासों की संख्या 2 गुना कम हो जाती है। नीचे दिया गया आंकड़ा दिखाता है कि कैसे एक और दोनों विमानों के साथ दांत पीसने की शक्ति को तेज करने की मात्रा को प्रभावित करता है।

जब incisors sharpening, दांत के पीछे के विमान पर एक घर्षण के साथ अंतिम पास करने की सिफारिश की जाती है।औसतन, दांत की धातु पीसने की मात्रा 0.05-0.15 मिमी की सीमा में होनी चाहिए।

Sharpening प्रक्रिया शुरू करने से पहले, देखा ब्लेड से सभी गंदगी को हटाने और sharpening कोण के मूल्यों को खोजने के लिए आवश्यक है, जो आमतौर पर टूलींग पर संकेत दिया जाता है।

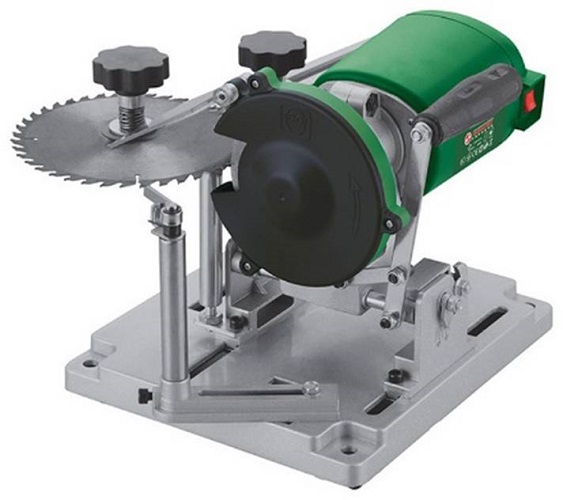

घर पर तेज तेज करना

देखा डिस्क आमतौर पर एक विशेष मशीन पर sharpened होते हैं। घर के लिए एक समान मशीन ख़रीदना समझ में नहीं आता है यदि आप गोलाकार आरी के लिए एक उपकरण sharpening व्यापार खोलने के लिए नहीं जा रहे हैं।

लेकिन एक परिपत्र देखा कैसे तेज करने के लिए पेशेवर उपकरण के बिना? अपने हाथों से देखा ब्लेड को तेज करने के लिए, आपको इसकी उपस्थिति की आवश्यकता होगी:

- पीसने वाली डेस्कटॉप मशीन (इन प्रयोजनों के लिए बल्गेरियाई को अनुकूलित करना संभव है);

- घर्षण चक्र (बेहतर अगर यह तेज करने के लिए हीरा पकवान है);

- सरल स्थिरता जिसे चिपबोर्ड स्क्रैप से बनाया जा सकता है।

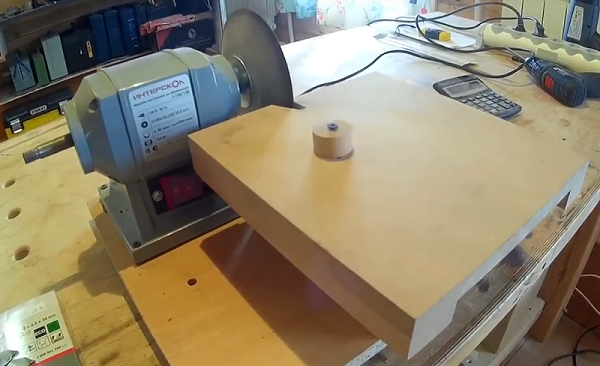

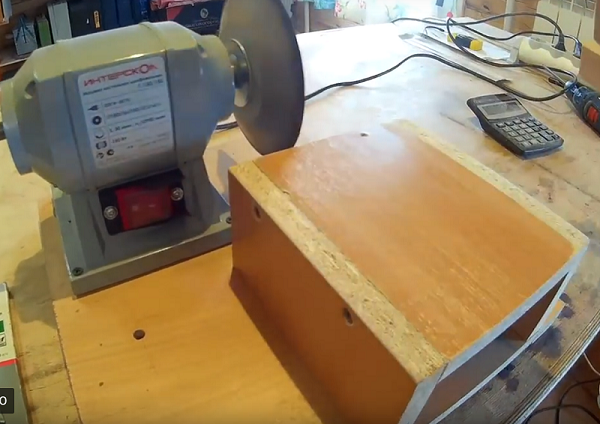

अंतिम उपकरण एक तालिका है जिसमें एक चलती ऊपरी गाड़ी और एक निश्चित आधार शामिल है। निम्नलिखित तस्वीर गाड़ी के बिना आधार दिखाती है।

गाड़ी को सही ढंग से स्थानांतरित करने के लिए, क्षैतिज विमान में, इसके किनारों के साथ, आप स्लैट को तेज कर सकते हैं या इसे फर्नीचर दूरबीन रेल पर स्थापित कर सकते हैं।इसके अलावा, गाड़ी के एक निश्चित स्थान (प्रयोगात्मक रूप से) एक वॉशर टूलींग के फिटिंग छेद से संबंधित व्यास के साथ स्थापित किया जाता है।

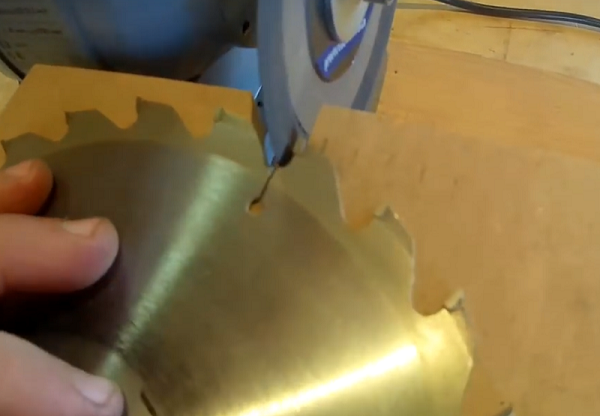

देखा गया डिस्क इस वॉशर पर रखी जाती है और साथ ही गाड़ी हीरा सर्कल में जाती है।

यहां तक कि तेज करने के लिए, एक स्व-टैपिंग स्क्रू का उपयोग करने में खराब होने के लिए दो दांत (पीसने वाले पहिये के बाएं और दाएं) के बीच संभव है, जो एक स्टॉप और स्टॉप के रूप में दोनों की सेवा करेगा।

पहले कटर को संपादित करने के बाद (मार्कर के साथ चिह्नित करने की सिफारिश की जाती है), गाड़ी हीरे के पहिये से दूर चली जाती है, डिस्क को एक दांत से स्टॉप के साथ ले जाया जाता है, और परिपत्र की तेजता दिखाई देती है।

यदि आप कोण पर दांत पीसना चाहते हैं, तो आप एक तरफ टेबल के नीचे उचित मोटाई की एक पतली पट्टी डाल सकते हैं और इसे एक दांत के माध्यम से तेज कर सकते हैं। इसके अलावा, फलक मेज के दूसरी तरफ संलग्न है, और ऑपरेशन को घुमावदार incisors पर दोहराया जाता है।

सबर के प्रकार ब्लेड देखा

एक सबर देखा का काटने का उपकरण एक ब्लेड है, जो एक विशेष उच्च शक्ति मिश्र धातु से बना प्लेट है, जिसने एक तरफ दांत काट दिया है। विभिन्न प्रकार के कपड़ों की मदद से, आप अधिकतम परिशुद्धता के साथ चिप्स और burrs बिना कटौती कर सकते हैं।

दांतों का आकार

ब्लेड के दांतों का आकार और आकार कट और काटने की गति की शुद्धता पर निर्भर करता है। इसके अलावा कुछ प्रकार की सामग्रियों के प्रसंस्करण के लिए कटर का एक विशेष रूप विकसित हुआ। तो, saber देखा ब्लेड निम्नलिखित दांत आकार हो सकता है।

- एम आकार के दांत। कैनवास में कटर मिलते हैं, जो आगे और पीछे के पाठ्यक्रम पर सामग्री को काटने की अनुमति देते हैं। रगड़ का प्रयोग फेरस और गैर-लौह धातुओं, स्टेनलेस स्टील और लकड़ी को काटने के लिए किया जाता है, खासकर अगर इसमें धातु के कण होते हैं, साथ ही विभिन्न प्रकार के प्लास्टिक भी होते हैं।

- तीव्र, मल्ड, परिवर्तनीय पिच दांत। ब्लेड में तलाक वाले कटर हैं और धातु के कणों सहित सभी प्रकार की लकड़ी के सीधे काटने के लिए प्रयोग किया जाता है।

- नालीदार मिलिंग कटर। उपकरण का उपयोग 2.5 मिमी तक धातु काटने और धातु के समावेश के साथ किसी भी लकड़ी की प्रजातियों के लिए किया जाता है।

- परिवर्तनीय पिच के साथ एम आकार के, झुकाव। यह तलाकशुदा दांतों के साथ एक बहुमुखी और उच्च प्रदर्शन उपकरण है। धातु के समावेशन के साथ सभी प्रकार की लकड़ी काटने और धातु को 2.5 मिमी तक काटने के लिए बनाया गया है।

- छोटे, मल्ड, तलाकशुदा कटर। कैनवास का उपयोग धातु उत्पादों के सीधे काटने के लिए 1.5 मिमी से अधिक की मोटाई के साथ किया जाता है।

इसके अलावा, पेंटिंग्स उस सामग्री में भिन्न होती हैं, जिससे उन्हें बनाया जाता है, जैसा किसी भी प्रकार के उपकरण पर लागू चिह्नों से प्रमाणित होता है।

कैनवस का निशान

सबर ने देखा कि ब्लेड निम्नलिखित सामग्रियों से बने होते हैं।

- एचसीएस। यह अंकन इंगित करता है कि उपकरण का आधार उच्च कार्बन स्टील है। देखा जाता है कि लकड़ी और उत्पादों के आधार पर प्लास्टिक और रबड़ काटने के लिए डिजाइन किया गया है।

- एचएसएस - यह उपकरण उच्च गति स्टील है। इसके साथ, आप गैर-लौह धातुओं के साथ-साथ कट शीट और प्रोफाइल धातु पर भी काम कर सकते हैं।

- बीआईएम - यह एक द्विपक्षीय मिश्र धातु है, जो मजबूत और लचीला स्टील्स एचएसएस और एचसीएस का संयोजन है। इन ब्लेड में लंबी सेवा जीवन होता है और इन्हें वाष्पित कंक्रीट के साथ-साथ नाखूनों के साथ साईइंग बोर्ड काटने के लिए भी उपयोग किया जाता है।

- एचएम / सीटी - यह एक कार्बाइड टूलींग है। सूक्ष्म और घर्षण सामग्री काटने के लिए देखा जाता है: कंक्रीट, शीसे रेशा और शीसे रेशा, वाष्पित कंक्रीट और टाइल्स से बना संरचनाएं।

- सीवी - यह एक क्रोम-वैनेडियम मिश्र धातु है। इसके बने उपकरणों को उच्च पहनने के प्रतिरोध की विशेषता है और प्लास्टिक और किसी भी प्रजाति की लकड़ी के लिए प्रयोग किया जाता है।

चयन मानदंड

एक सब्बर-प्रकार इकाई के लिए कैनवास चुनते समय, ध्यान देने के लिए सबसे पहले जरूरी है उपकरण डूब गया। कपड़ों की फास्टनिंग सार्वभौमिक हो सकती है, जो इकाइयों के अधिकांश मॉडलों के लिए उपयुक्त है, और केवल एक ब्रांड के सबर आरे के लिए लक्षित है।

इसके अलावा भी बहुत महत्व है दांत का आकार। बड़े दांत एक उच्च काटने की गति देते हैं, लेकिन अच्छी गुणवत्ता काटने प्रदान नहीं कर सकते हैं। इसलिए, एक साफ कटौती पाने के लिए, एक छोटे दांत के साथ एक उपकरण का उपयोग करें।

सबर प्रकार के कपड़ों के कटर हो सकते हैं जमीन या मिल्ड। स्नैप, पॉलिश कटर होने, नरम सामग्री काटने के लिए प्रयोग किया जाता है। धातु या दृढ़ लकड़ी से निपटने के लिए, मिल्ड कटर के साथ आरे का उपयोग करें।

तलाकशुदा दांतों के साथ कपड़े उच्च उत्पादकता की विशेषता है, जबकि वाष्प incisors के साथ टूलींग हिस्सा अधिक गुणात्मक रूप से प्रक्रिया करता है।

/rating_off.png)