वेल्डिंग मशीनों के प्रकार क्या हैं

धातुओं के परिसर के प्रकार के रूप में वेल्डिंग एक शताब्दी से अधिक समय तक अस्तित्व में है और दुनिया भर में व्यापक हो गया है। वर्षों से, वेल्डिंग विधियों और उपकरण जिनके द्वारा किया जाता है, उनमें बहुत सारे बदलाव और सुधार हुए हैं। प्रगति के विकास के साथ, नई वेल्डिंग विधियों और तदनुसार, वेल्डिंग मशीनों के नए प्रकार विकसित किए गए थे।

सामग्री

मूल वर्गीकरण

धातुओं के कनेक्शन के लिए कई प्रकार के उपकरण विकसित हुए, जो न केवल डिजाइन में बल्कि वेल्डिंग द्वारा अलग हैं। वेल्डिंग मशीन निम्नलिखित प्रकारों में से हो सकती है।

- ट्रान्सफ़ॉर्मर। इस प्रकार की इकाई के साथ, एसी मेन वोल्टेज को एसी में परिवर्तित किया जाता है, लेकिन वेल्डिंग के लिए उपयुक्त विशेषताओं के साथ।

- rectifiers। इकाइयां वैकल्पिक प्रवाह के कन्वर्टर्स को सीधे चालू में परिवर्तित करती हैं, जिसके कारण वेल्डिंग चाप अधिक स्थिर हो जाती है, और वेल्डिंग सीम - अधिक गुणात्मक होती है।

- इन्वर्टर। वेल्डिंग इन्वर्टर वैकल्पिक प्रवाह को सीधे चालू में परिवर्तित करता है, जिसके बाद प्रत्यक्ष प्रवाह को उच्च आवृत्ति के रूप में परिवर्तित किया जाता है, और आउटपुट में सुधार किया जाता है, क्योंकि पहले से ही वर्णित वेल्डिंग चाप, पहले से ही उल्लेख किया गया है, अधिक स्थिर है।

- semiautomatic ट्रांसफार्मर और इन्वर्टर दोनों हैं।कुल मिलाकर, इलेक्ट्रोड की बजाय, एक विशेष तार का उपयोग किया जाता है, और एक सुरक्षात्मक गैस वातावरण में वेल्डिंग होती है। उपकरण निरंतर चाप जलने मोड और स्पंदित मोड में दोनों को खाना बनाने में सक्षम हैं। इस क्षमता में एक इन्वर्टर-नाड़ी इकाई है।

- वेल्डिंग जनरेटर। यह जेनरेटर के साथ वेल्डिंग मशीन (ट्रांसफार्मर या इन्वर्टर) का संयोजन है। उत्तरार्द्ध में गैसोलीन या डीजल इंजन हो सकता है। इन उपकरणों का उपयोग उन स्थानों पर किया जाता है जहां बिजली की आपूर्ति नहीं होती है।

वेल्डिंग मशीनों पर, आप उन धाराओं से संबंधित निम्नलिखित संक्षेप देख सकते हैं जिनके साथ वे काम करते हैं:

- एसी (अंग्रेजी वैकल्पिक प्रवाह) - ये पत्र वैकल्पिक प्रवाह इंगित करते हैं;

- डीसी (अंग्रेजी प्रत्यक्ष धारा) - डीसी अंकन।

वेल्डिंग विधियों को निम्नलिखित संक्षेपों से संकेत मिलता है।

- एमएमए (मैनुअल मेटल आर्क) "मैनुअल इलेक्ट्रिक आर्क वेल्डिंग" (आरडीएस) के रूप में अनुवाद करता है। यह धातु उत्पादों में शामिल होने का पारंपरिक और सबसे आम तरीका है। उपकरणों के साथ एक योजक के रूप में एक सुरक्षात्मक कोटिंग (कोटिंग) के साथ छड़ी इलेक्ट्रोड का इस्तेमाल किया।

- मैग (धातु सक्रिय गैस) - वेल्डिंग विधि, जिसमें चाप को सक्रिय गैस की उछाल होती है (आमतौर पर कार्बन डाइऑक्साइड सीओ का उपयोग किया जाता है2)।इस विधि का उपयोग सेमी-स्वचालित मशीनों पर किया जाता है जो इलेक्ट्रोड तार को एक योजक के रूप में उपयोग करते हैं।

- एमआईजी (धातु निष्क्रिय गैस)। यह वेल्डिंग विधि आर्गन, हीलियम और अन्य जैसे निष्क्रिय गैसों का उपयोग करती है। गैर-लौह धातुओं और स्टेनलेस स्टील में शामिल होने के लिए एमआईजी विधि अर्द्ध स्वचालित वेल्डर पर भी प्रयोग की जाती है। वेल्डिंग के लिए विभिन्न धातुओं से तार का उपयोग किया जाता है।

- टीआईजी (टंगस्टन निष्क्रिय गैस)। अंग्रेजी से अनुवादित, शब्द "टंगस्टन" का अर्थ है "टंगस्टन"। वेल्डिंग एक निष्क्रिय गैस में गैर उपभोग्य इलेक्ट्रोड होता है। चाप की घटना धातु और टंगस्टन के इलेक्ट्रोड के बीच होती है। मिश्रित, जिसे धातु की छड़ी के रूप में उपयोग किया जाता है, सीधे वेल्डिंग की जगह पर खिलाया जाता है, सक्रिय रूप से सुरक्षात्मक गैस के साथ उड़ाया जाता है।

- PAW (प्लाज्मा आर्क वेल्डिंग) - यह प्लाज्मा वेल्डिंग है। यह निर्देशित आयनित प्लाज्मा प्रवाह का उपयोग करके किया जाता है।

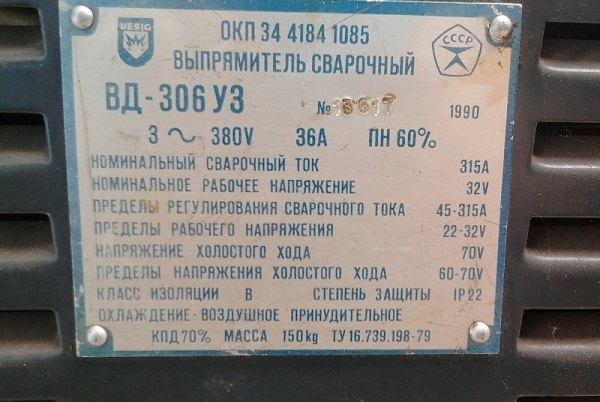

उपकरणों के नामों पर आप "पीएन" लेबल भी देख सकते हैं, जो "लोड की अवधि" के लिए खड़ा है। यह पैरामीटर प्रतिशत में मापा जाता है, जहां यूनिट ऑपरेशन की अवधि 10 मिनट के बराबर होती है, इसे 100% के रूप में लिया जाता है।

नीचे दी गई तस्वीर में, डिवाइस का एमओ 60% के बराबर है। इसका मतलब है कि डिवाइस के हर 6 मिनट के ऑपरेशन के लिए उसे आराम करने के लिए 4 मिनट देने की जरूरत है।

लेकिन, जैसा कि अभ्यास दिखाता है, यह वास्तव में ऑपरेशन का डिफ़ॉल्ट तरीका है जो तकनीकी स्टॉप (इलेक्ट्रोड या वेल्डेड भागों के प्रतिस्थापन, कार्यस्थल के भीतर आंदोलन इत्यादि) के कारण किसी भी वेल्डर द्वारा प्राप्त किया जाता है।

ट्रान्सफ़ॉर्मर

वेल्डिंग ट्रांसफार्मर इकाई संपर्क वेल्डिंग के लिए एक पारंपरिक और सबसे व्यापक प्रकार के उपकरण है। इसके डिजाइन का आधार कम करना है ट्रांसफार्मर। वे वेल्डिंग के लिए उपयुक्त वर्तमान में मुख्य से आपूर्ति वोल्टेज को परिवर्तित करने में लगे हुए हैं।

इन इकाइयों में वर्तमान को बदलने के लिए, एक-दूसरे के सापेक्ष विस्थापन विस्थापन की विधि का अक्सर उपयोग किया जाता है।

विशिष्ट विशेषताएं

ट्रांसफॉर्मर वेल्डर की एक विशिष्ट विशेषता यह है कि वैकल्पिक प्रवाह इलेक्ट्रोड पर लागू होता है। यही है, रूपांतरण चालू है। केवल वोल्टेज। नतीजतन, धातु स्पैटर बढ़ता है, जो सीम की गुणवत्ता को प्रभावित करता है। ट्रांसफॉर्मर की दक्षता लगभग 80% है, क्योंकि अधिकांश ऊर्जा डिवाइस के "लौह" को गर्म करने पर बर्बाद हो जाती है।

इकाइयों को घर में विभाजित किया गया है, जो क्रमशः 300 ए और 300 से अधिक ए तक 200 ए, अर्ध-पेशेवर और पेशेवर तक उत्पन्न करता है।घरेलू परिस्थितियों में डिवाइस का उपयोग करने के लिए, 220 वी का एक इलेक्ट्रिक सिंगल-चरण प्रवाह का उपयोग किया जाता है। लेकिन पेशेवर उपकरण अक्सर 380 वी के वोल्टेज के साथ तीन चरण के प्रवाह का उपयोग करते हैं।

ट्रांसफॉर्मर आमतौर पर इलेक्ट्रोड के साथ 2 से 5 मिमी तक काम करते हैं। इसके बारे में अधिक सटीक जानकारी डिवाइस में पासपोर्ट में पाई जा सकती है।

आवेदन का दायरा

ट्रांसफार्मर वेल्डर सरल उपकरण हैं और मानव गतिविधि के लगभग सभी क्षेत्रों में उपयोग किए जाते हैं जहां लौह धातुओं के वेल्डिंग यौगिकों की आवश्यकता होती है। निम्नलिखित उद्देश्यों के लिए डिवाइस का उपयोग किया जाता है:

- निर्माण स्थल पर धातु संरचनाओं का कनेक्शन;

- पाइपलाइनों की बिछाने और मरम्मत;

- नलसाजी पाइप के वेल्डिंग;

- एक संयुक्त में, और एक ओवरलैप के साथ, शीट सामग्री का कनेक्शन।

पेशेवरों और विपक्ष

ट्रांसफार्मर प्रकार उपकरणों के फायदे निम्नलिखित शामिल हैं:

- इकाई के कम लागत, इसके रखरखाव सहित;

- उच्च विश्वसनीयता;

- मरम्मत की आसानी;

- विश्वसनीयता और संचालन में आसानी;

- क्षमता 80% तक;

- डिजाइन की सादगी।

ट्रांसफार्मर के नुकसान:

- काफी आकार और भारी वजन - कई दसियों से एक सौ किलोग्राम और उससे ऊपर, जो इसके परिवहन को जटिल बनाता है;

- अस्थिर चाप;

- धातु छिड़काव;

- औसत सिवनी गुणवत्ता;

- चाप को जलाने में कठिनाई;

- नेटवर्क में वोल्टेज बूंदों की संवेदनशीलता;

- उच्च गुणवत्ता वाली वेल्डिंग करने के लिए, एक कर्मचारी को कुछ योग्यता और अनुभव की आवश्यकता होती है।

वेल्डिंग rectifiers

ये डिवाइस ट्रांसफार्मर वेल्डर में सुधार हैं और साथ काम करने में सक्षम हैं निरंतर और स्थिर चापइसका सीम की गुणवत्ता पर सकारात्मक प्रभाव पड़ता है। डिजाइन की सादगी के कारण, यहां तक कि अनुभवहीन ऑपरेटर भी इस इकाई के साथ काम कर सकते हैं।

विशिष्ट विशेषताएं

यूनिट के निर्माण में, स्टेप डाउन ट्रांसफार्मर के अतिरिक्त, एक डायोड पुल है, साथ ही मौजूदा वोल्टेज विशेषताओं (आई - वी), सुरक्षा और प्रारंभिक तत्वों को समायोजित करने के लिए तत्व भी हैं। ट्रांसफार्मर और रेक्टीफायर इकाई के लिए धन्यवाद, न केवल आने वाले प्रवाह का वोल्टेज कम हो गया है, बल्कि यह निरंतर एक में परिवर्तित हो गया है। इलेक्ट्रोड के लिए प्रत्यक्ष प्रवाह की आपूर्ति के कारण, धातु की चपेट में कमी आती है, चाप ट्रांसफार्मर उपकरणों की तुलना में अधिक स्थिरता से व्यवहार करता है, और क्रमशः सीम अच्छी गुणवत्ता का है।

आवेदन का दायरा

डीसी वेल्डिंग मशीन निम्नलिखित उद्देश्यों के लिए डिज़ाइन की गई है।

- संक्षारण प्रतिरोधी धातुओं, मिश्रित और कार्बन स्टील्स के वेल्डिंग द्वारा कनेक्शन एमएमए-डीसी विधि। सेल्यूलोज या मूल कोटिंग वाले इलेक्ट्रोड का उपयोग उपकरण के साथ किया जा सकता है।

- Argon वेल्डिंग के लिए एल्यूमीनियम और मिश्र धातुओं को छोड़कर सभी धातुओं, टीआईजी-डीसी की विधि, जो गैर उपभोग योग्य इलेक्ट्रोड है। यह विधि उपलब्ध है यदि संशोधक BUSP-TIG (वेल्डिंग प्रक्रिया नियंत्रण इकाई) के साथ पूरा हो गया है।

- एक इलेक्ट्रोड तार के फीडर के साथ साझा करने के लिए, और बिजली आपूर्ति इकाई भी। यह संयोजन वेल्डिंग के सक्षम अर्द्ध स्वचालित में एक साधारण उपकरण को बदल देता है। मैग-डीसी और एमआईजी-डीसी विधियों।

वेल्डिंग रेक्टिफायर का निर्माण व्यापक रूप से इंजीनियरिंग और जहाज निर्माण में किया जाता है, निर्माण में, पाइपलाइनों के साथ-साथ घरेलू क्षेत्र में भी। उपकरण स्थिर और मोबाइल हो सकते हैं, जो चेसिस से लैस होते हैं।

पेशेवरों और विपक्ष

वेल्डिंग rectifiers के मुख्य फायदे:

- बेहतर दक्षता;

- कम से कम बिजली के नुकसान;

- अच्छी सीम गुणवत्ता;

- डिजाइन की सादगी;

- स्थिर चाप;

- कम शोर;

- बेहतर गतिशील प्रदर्शन वर्तमान;

- चाप इग्निशन विश्वसनीयता;

- वेल्डिंग के दौरान एक छोटी मात्रा में स्पैटर का उत्पादन होता है;

- स्टेनलेस स्टील और अलौह धातुओं को पका करने की क्षमता।

नुकसान उपकरण:

- बड़ा वजन;

- पावर ग्रिड में वोल्टेज का "ड्रॉडाउन";

- वोल्टेज बूंदों की संवेदनशीलता;

- ट्रांसफार्मर उपकरण की तुलना में उच्च कीमत।

इन्वर्टर

वेल्डिंग मशीनों के इस प्रकार के उपकरण हैं जो धातुओं के विश्वसनीय और उच्च गुणवत्ता वाले कनेक्शन प्रदान करते हैं। इनवर्टर - पर्याप्त लोकप्रिय इकाइयां, पेशेवरों के बीच, और घर के मालिकों के बीच छोटे वजन, कॉम्पैक्ट आकार, वेल्डिंग की उच्च गुणवत्ता और उचित मूल्य के लिए धन्यवाद।

विशिष्ट विशेषताएं

इनवर्टर की एक विशिष्ट विशेषता यह है कि वर्तमान में, प्रवेश द्वार से डिवाइस तक शुरू होता है और इसके आउटपुट के साथ समाप्त होता है, कई परिवर्तनों से गुज़रता है:

- वर्तमान या मुख्य जनरेटर से आने वाले वैकल्पिक, प्राथमिक सुधारक के पास जाते हैं, जहां इसे स्थिर में परिवर्तित किया जाता है;

- आगे, ट्रांजिस्टर के समूह से युक्त एक इन्वर्टर इकाई के माध्यम से गुजरने वाला प्रत्यक्ष प्रवाह, फिर से परिवर्तनीय हो जाता है, लेकिन पहले से ही बढ़ी हुई आवृत्ति आवृत्ति (किलोहर्ट्ज के दसियों) के साथ;

- उच्च आवृत्ति प्रवाह एक चरण-नीचे ट्रांसफॉर्मर पर पड़ता है, जहां वोल्टेज में कमी के साथ-साथ वर्तमान शक्ति कई बार बढ़ जाती है;

- वर्तमान द्वितीयक सुधारक तक पहुंचता है, जो इकाई के आउटपुट पर पहले से स्थापित है, जहां इसे फिर से स्थिर में परिवर्तित किया जाता है, और फिर यह इलेक्ट्रोड को निर्देशित किया जाता है।

एक इन्वर्टर कनवर्टर के उपयोग के लिए धन्यवाद, चरण-नीचे ट्रांसफार्मर के आकार को कम करना और उपकरण के आयामों के अनुसार, संभव हो सकता है। इसके अलावा, इन्वर्टर में काफी उच्च दक्षता है - 90% से कम नहीं, और उच्च गुणवत्ता वाले वेल्ड द्वारा विशेषता है।

डिवाइस थर्मल संरक्षण से सुसज्जित हैं, मुख्य वोल्टेज के सर्ज के खिलाफ सुरक्षा, "गर्म शुरुआत" का कार्य और इलेक्ट्रोड की चिपकने के खिलाफ सुरक्षा।

आवेदन का दायरा

वेल्डिंग इनवर्टर का उपयोग इलेक्ट्रिक आर्क वेल्डिंग (एमएमए) के लिए स्टिक इलेक्ट्रोड के साथ-साथ टीआईजी, एमआईजी और एमएजी वेल्डिंग के लिए किया जाता है। अर्द्ध स्वचालित स्टेशनों के हिस्से के रूप में। ऐसा मौका तब उठता है जब आप इसे तार खींचने वाली तंत्र (एक नियंत्रण इकाई के साथ) से कनेक्ट करते हैं, जिसे चीन में खरीदा जा सकता है। लेकिन अक्सर इनवर्टर का उपयोग किया जाता है पोर्टेबल एमएमए इकाइयों निर्माण स्थल पर, मरम्मत और स्थापना कार्यों के दौरान, वेल्डिंग तारों के साथ-साथ धातुओं के कनेक्शन के लिए घरेलू क्षेत्र में भी।

अक्सर इनवर्टर का उपयोग किया जाता है। वेल्डिंग जेनरेटर में। यह संयुक्त इकाई फील्ड परिस्थितियों और पावर ग्रिड से रिमोट निर्माण स्थलों पर काम कर सकती है। गैसोलीन वेल्डिंग जनरेटर डीजल से अधिक किफायती है, और घरेलू स्वायत्तों के लिए इस्तेमाल किया जा सकता है, जिसमें एक स्वायत्त बिजली संयंत्र भी शामिल है।

पेशेवरों और विपक्ष

इनवर्टर अपनी उपयोग इकाइयों में सार्वभौमिक होते हैं, दोनों बट वेल्डिंग और भागों के ओवरलैपिंग के लिए उपयोग किए जाते हैं, और निम्नलिखित सकारात्मक विशेषताएं हैं:

- बढ़ी दक्षता (9 5% तक);

- कॉम्पैक्ट आकार और कम वजन (4-10 किलो), जिससे आप आसानी से डिवाइस को परिवहन कर सकते हैं;

- बड़ी संख्या में सेटिंग्स के कारण उच्च गुणवत्ता वाले वेल्डिंग;

- विद्युत चाप स्थिरता;

- एक वेल्डर के रूप में इस्तेमाल किया जा सकता है तांबे के तारों के लिए;

- नए उपकरण इस उपकरण के साथ काम कर सकते हैं;

- डिवाइस के साथ सभी प्रकार के इलेक्ट्रोड का उपयोग किया जा सकता है;

- इनवर्टर पर पीएन 80% तक पहुंचता है।

हालांकि, इनवर्टर के नुकसान काफी ध्यान देने योग्य हैं।

- इकाई की उच्च कीमत।

- महंगी मरम्मत। एक असफल आईजीबीटी इकाई की मरम्मत के लिए एक नए इन्वर्टर की आधा लागत होगी।

- कमरे की धूल की संवेदनशीलता। धूल, ट्रांजिस्टर के रेडिएटर पर बसने से, गर्मी हस्तांतरण में काफी कमी आती है, जिसके परिणामस्वरूप वे अधिक गरम हो जाते हैं।

- कम तापमान पर, इलेक्ट्रॉनिक बोर्डों पर संघनित रूप, जिसके कारण वे जल सकते हैं।

वेल्डिंग सेमी-स्वचालित

अर्धसूत्रीय मशीनें ऐसी इकाइयां होती हैं जिनका उपयोग पेशेवरों द्वारा किसी भी धातु को वेल्डिंग के लिए किया जाता है, जिसमें भिन्न होते हैं। आंकड़ों के मुताबिक, रूस में सभी वेल्डिंग काम का लगभग 70% अर्द्ध स्वचालित मशीनों की मदद से किया जाता है।

विशिष्ट विशेषताएं

इस प्रकार के वेल्डिंग उपकरण में निम्न शामिल हैं:

- ट्रांसफॉर्मर या इन्वर्टर प्रकार की वेल्डिंग इकाई;

- इलेक्ट्रोड तार फ़ीड करने वाले उपकरण;

- नली बर्नर;

- एक सुरक्षात्मक गैस के साथ सिलेंडर।

वेल्डिंग प्रक्रिया का उपयोग कर होता है विशेष तारएक इलेक्ट्रोड के रूप में सेवा। ऑक्सीजन को वायुमंडलीय हवा से प्रवेश करने से रोकने के लिए वेल्ड पूल की जगह सुरक्षात्मक गैस (आमतौर पर कार्बन डाइऑक्साइड गैस) से इंजेक्शन दी जाती है। तार फ़ीड की गति और अर्धसूत्रीय उपकरण में गैस प्रवाह दर इष्टतम सीम गुणवत्ता प्राप्त करने के लिए समायोजित किया जा सकता है।

अर्धसूत्रीय उपकरणों पर एक पाउडर कवर के साथ एक तार का उपयोग कर गैस, और गैस के बिना दोनों काम करना संभव है।उच्च तापमान पर सुरक्षात्मक कोटिंग, वाष्पीकरण, वेल्ड पूल के लिए एक सुरक्षात्मक गैस लिफाफा बनाता है।

आवेदन का दायरा

अर्द्ध स्वचालित वेल्डिंग, आधुनिक उपकरण होने के नाते, कार-देखभाल केंद्रों और घर कार्यशालाओं में बड़े और मध्यम आकार के विनिर्माण में अपने आवेदन के लिए उपयुक्त है। एक अर्धसूत्रीय उपकरण का उपयोग करना, किसी भी मोटाई के व्यावहारिक रूप से किसी भी धातु को पकाया जा सकता है, उच्च गुणवत्ता वाले वेल्डिंग प्राप्त करना, जिसके बाद स्लैग हटाने के लिए सीमों की प्रसंस्करण की आवश्यकता नहीं होती है।

अर्द्ध स्वचालित उपकरणों की मुख्य विशिष्ट विशेषता पतली शीट धातुओं (0.5 मिमी से) की वेल्डिंग है। डिवाइस के इन गुणों में से अधिकांश तब उपयोगी होते हैं जब कार शरीर की मरम्मतजहां कभी-कभी आपको एक जलती हुई धातु के बिना एक साफ सीम बनाने की आवश्यकता होती है, क्योंकि अन्य डिवाइस इसके लिए सक्षम नहीं होते हैं।

पेशेवरों और विपक्ष

अर्द्ध स्वचालित मशीनों के फायदे निम्नानुसार हैं:

- सीम की उच्च गुणवत्ता;

- उपकरण की प्रक्रिया में धातु का न्यूनतम स्पैटर;

- उच्च प्रदर्शन;

- तार के साथ यूनिट के काम के लिए धन्यवाद, यह करना संभव है टूलिंग प्रतिस्थापन के लिए रोक दिए बिना लंबे seams;

- यौगिक पतली धातु चादरें;

- यौगिक गैर-लौह धातु और स्टेनलेस स्टील;

- सीमों को स्लैग से ढंका नहीं जाता है, इसलिए समय उन्हें संसाधित नहीं किया जाता है।

अर्द्ध स्वचालित के विपक्ष:

- गैस उपकरण की आवश्यकता होती है, और चूंकि गैस सिलेंडर का एक बड़ा द्रव्यमान होता है, इसलिए यह सभी उपकरणों को स्थानांतरित करना मुश्किल बनाता है;

- खुली हवा में काम करते समय हवा से बर्नर की रक्षा करेंजो सुरक्षात्मक गैस को उड़ाता है;

- उपकरण की उच्च कीमत।

Argon आर्क वेल्डिंग

इस विधि का नाम, जैसा कि अनुमान लगाना मुश्किल नहीं है, गैस से आता है, जिसे सुरक्षात्मक के रूप में उपयोग किया जाता है। Argon-arc वेल्डिंग धातुओं को जोड़ने से संरचनाएं बना सकती है जिन्हें अन्य तरीकों से शामिल नहीं किया जा सकता है।

विशिष्ट विशेषताएं

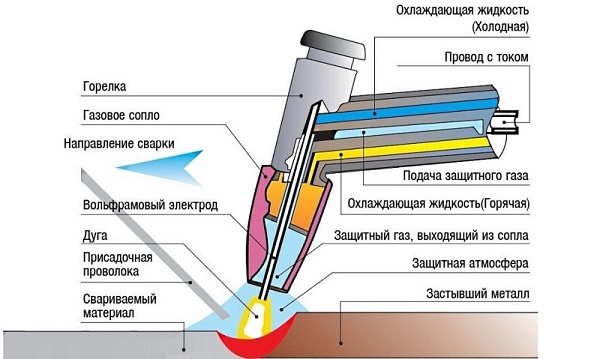

आर्गन ऑक्सीजन से भारी है, इसलिए यह आसानी से वेल्ड पूल में प्रवेश करता है और इसे ऑक्सीजन द्वारा ऑक्सीकरण से बचाता है। पारंपरिक, पिघलने वाले इलेक्ट्रोड का उपयोग करके इस विधि द्वारा वेल्डिंग किया जाता है टंगस्टनजो काम की प्रक्रिया (टीआईजी विधि) में पिघला नहीं है।

वेल्डिंग निम्नानुसार है।

- Argon बर्नर में खिलाया जाता है और इसके नोजल के माध्यम से बाहर निकलता है।

- धातु से कनेक्ट होने और इलेक्ट्रोड के बीच एक विद्युत चाप को आग लगती है।चूंकि आर्क में उच्च तापमान होता है, इसलिए भागों के किनारों को पिघलने लगते हैं।

- उस स्थान पर जहां आर्क काम करता है, additive खिलाया जाता है, जो एक तार हो सकता है। टूलींग स्वचालित या मैन्युअल हो सकती है।

- तार, पिघलने, एक सीम बनाने, शामिल तत्वों के बीच के अंतर को भरता है।

- इकाई के संचालन के दौरान, बर्नर को उससे जुड़े पाइप की एक प्रणाली के माध्यम से पानी से ठंडा किया जाता है।

यह ध्यान देने योग्य है कि इस गैस की उच्च आयनीकरण दर के कारण आर्गन में चाप को आग लगाना लगभग असंभव है। ऐसा करने के लिए, एक उच्च वोल्टेज की आवश्यकता है। इसलिए, चाप को जलाने के लिए, एक ऑसीलेटर नामक एक उपकरण का उपयोग करें जो इलेक्ट्रोड को उच्च वोल्टेज और उच्च आवृत्ति वोल्टेज प्रदान करता है। यह इलेक्ट्रोड और धातु को वेल्डेड के बीच के अंतर में गैस के आयनीकरण सुनिश्चित करता है, जहां विद्युत चाप होता है।

आवेदन का दायरा

Argon वेल्डिंग विधि व्यापक रूप से सभी प्रकार की धातुओं को जोड़ने के लिए प्रयोग किया जाता है। लेकिन ज्यादातर मामलों में इसका उपयोग वेल्डिंग एल्यूमीनियम और स्टेनलेस स्टील के लिए किया जाता है। सेवा स्टेशनों पर। यदि किसी एयर कंडीशनर में रेडिएटर या ट्यूब को वेल्ड करने की आवश्यकता होती है, तो गियरबॉक्स आवास में एक दरार खोजने के लिए आर्गन-आर्क वेल्डिंग से बेहतर तरीका नहीं है।

इसके अलावा, आर्गन उपकरण का उपयोग वेल्डिंग डुरिलमिन, कास्ट आयरन, टाइटेनियम, तांबे, सिल्यूमिन और अन्य धातुओं के लिए किया जाता है, जिनमें गैर-लौह और मिश्र धातुएं शामिल हैं। एक अन्य Argon वेल्डिंग मशीन का इस्तेमाल किया जटिल आकार के हिस्सों को जोड़ने के लिएउदाहरण के लिए, अंदरूनी के लिए जाली उत्पादों का निर्माण करते समय: फायरप्लेस की बाड़ लगाना, फर्नीचर के टुकड़े, झूमर, द्वार इत्यादि।

पेशेवरों और विपक्ष

Argon इकाई के फायदे निम्नलिखित शामिल हैं:

- विश्वसनीय और तंग कनेक्शन;

- जुड़े भागों की कम गर्मी के कारण उत्पाद का थर्मल विरूपण नहीं होता है;

- असमान धातुओं में शामिल हो सकते हैं;

- वेल्डिंग सामग्री उच्च गति पर प्रदर्शन किया जाता है।

Argon आर्क वेल्डिंग के नुकसान:

- जटिल उपकरण;

- उपकरणों के साथ काम करने के लिए कुशल, अनुभवी पेशेवरों की आवश्यकता होती है।

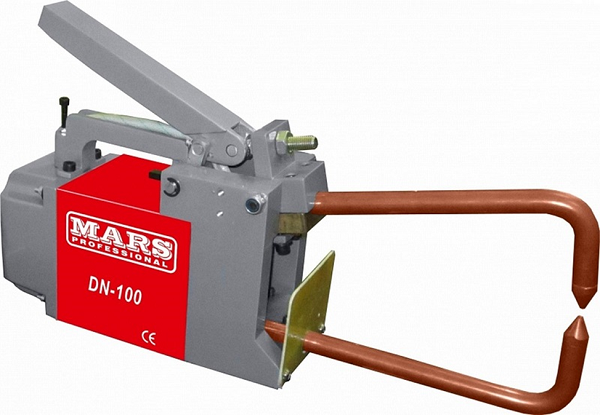

स्पॉट वेल्डिंग मशीनें

स्पॉट वेल्डिंग मशीन है संपर्क उपकरणों का प्रकार और धातुओं के संयोजन की विधि के रूप में काफी मांग की।इस विधि में, धातु एक निश्चित दूरी पर स्थित एक या कई बिंदुओं से जुड़े होते हैं। संरचना से, साथ ही बिंदु के आकार कनेक्शन की ताकत पर निर्भर करता है। बिंदु की विशेषताओं से प्रभावित होते हैं: इलेक्ट्रोड, बल और संपीड़न के समय, वर्तमान पैरामीटर, भागों के धातु के गुणों में शामिल होने के गुण।

विशिष्ट विशेषताएं

स्पॉट वेल्डिंग मशीनों के लिए आमतौर पर उपयोग किया जाता है उनकी रचना में capacitors होने। उत्तरार्द्ध ऊर्जा जमा करता है, और इलेक्ट्रोड को जोड़ने के समय इसे दूर कर देता है। यह एक उच्च तापमान के साथ एक वेल्डिंग पल्स बनाता है, ताकि भागों में शामिल होने के लिए इलेक्ट्रोड के संपर्क बिंदु पर वेल्डेड किया जा सके।

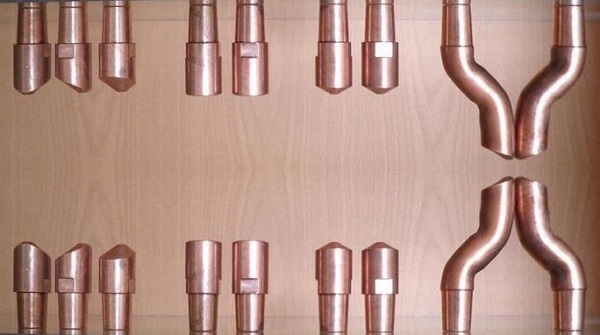

निम्न डिवाइस में दिखाए गए अनुसार, इस डिवाइस के लिए इलेक्ट्रोड विभिन्न आकारों का हो सकता है।

बहुत छोटी नाड़ी (एक सेकंड के सौवां या हज़ारवां) के कारण, उच्च तापमान के संपर्क में आने वाली सीमा को कम किया जाता है, जिससे धातुओं को 0.1 मिमी की मोटाई के साथ जोड़ना संभव हो जाता है।

आवेदन का दायरा

स्पॉट वेल्डिंग के लिए, निम्नलिखित अनुप्रयोगों को प्रतिष्ठित किया जा सकता है।

- मुद्रित संरचनाओं का निर्माण भागों के एक साथ बिंदु कनेक्शन के साथ, उदाहरण के लिए, ऑटोमोटिव और विमान उद्योग में,एक कॉमिक तकनीक, साथ ही साथ अन्य तकनीक बनाने के दौरान, जिसमें डिज़ाइन प्रोफ़ाइल रूपों के कुछ हिस्सों को शामिल करता है।

- उपकरण बनाने इस क्षेत्र में, भागों में शामिल होने के बिंदु विधियों का उपयोग लघु आकार के असेंबली और पतली दीवार वाली सामग्री के उपकरण मामलों के निर्माण में किया जाता है।

- कार की मरम्मत की दुकानेंशरीर की मरम्मत में लगे हुए हैं।

पेशेवरों और विपक्ष

धातु वेल्डिंग के फायदे में शामिल हैं:

- उच्च प्रदर्शन (उत्पादन प्रक्रिया में पूरी तरह से स्वचालित है);

- स्वचालित लाइनों पर रोबोट मैनिपुलेटर्स पर वेल्डिंग इलेक्ट्रोड स्थापित किए जा सकते हैं;

- कोई भराव सामग्री की आवश्यकता नहीं है;

- वेल्डेड जोड़ों की उच्च गुणवत्ता;

- बहुत पतले भागों को जोड़ने की क्षमता;

- ऑपरेटर की उच्च योग्यता की आवश्यकता नहीं है।

विधि के नुकसान:

- असमान धातुओं को जोड़ना असंभव है;

- सीम रिसाव;

- संपीड़न तंत्र के डिजाइन की जटिलता, साथ ही साथ वेल्डिंग हेड;

- स्थिर उपकरण की उच्च कीमत।

गैस वेल्डिंग

यह धातु उत्पादों में शामिल होने का एक निर्बाध तरीका है, जिसका उपयोग करना आसान है, बिजली और महंगे उपकरण के स्रोत की आवश्यकता नहीं है।

विशिष्ट विशेषताएं

गैस वेल्डिंग में, धातुओं का कनेक्शन भाग और भराव तार के किनारों को पिघलने से होता है, जो मशाल से निकलने वाली जलती हुई गैस की एक निर्देशित धारा द्वारा गरम किया जाता है। बर्नर में कुशल और स्थिर गैस दहन ऑक्सीजन के साथ एसिटिलीन का मिश्रण बनाकर प्रदान किया जाता है। एसिटिलीन का उपयोग करने के अलावा, उत्पादकता में वृद्धि के लिए अक्सर हाइड्रोजन का उपयोग किया जाता है।

हाइड्रोजन वेल्डिंग मशीन (इलेक्ट्रोलिसिस) ऑपरेशन में सुरक्षित है और उच्च गुणवत्ता वाले सीमों के गठन द्वारा विशेषता है। एक गैस सिलेंडर के बजाय, इलेक्ट्रोलाइज़र नामक एक विशेष इकाई का उपयोग किया जाता है जिसमें पानी ऑक्सीजन और हाइड्रोजन में विघटित होता है। यह प्रक्रिया पानी पर विद्युतीय प्रवाह के प्रभाव के कारण है। भविष्य में, हाइड्रोजन नली के माध्यम से मशाल में प्रवेश करता है, और बोल्ड गैस का उपयोग करते समय वेल्डिंग प्रक्रिया सामान्य तरीके से होती है।

आवेदन का दायरा

निम्नलिखित उद्देश्यों के लिए गैस वेल्डिंग उपकरण का उपयोग किया जाता है:

- एल्यूमीनियम, सिल्यूमिन, सीसा, तांबा, स्टेनलेस स्टील, लौह और अन्य प्रकार के धातु जैसे यौगिक धातु;

- वेल्डिंग दरारें और धातु उत्पादों पर पैच स्थापित करना;

- छोटे और मध्यम व्यास के पाइपों में हेमेटिक जुड़ना, पतली दीवार वाले लोगों सहित;

- धातु भागों पर पीतल कोटिंग सर्फिंग;

- विभिन्न कंटेनर और जहाजों का निर्माण।

टिप! धातुओं के संयोजन के अलावा, विभिन्न मोटाई की धातुओं को काटने के लिए गैस मशालों का उपयोग किया जाता है।

पेशेवरों और विपक्ष

गैस वेल्डिंग के फायदे:

- महंगा उपकरण की आवश्यकता नहीं है;

- उपभोग्य सामग्रियों की उपलब्धता;

- ऊर्जा स्रोत की आवश्यकता नहीं है;

- लौ की ताकत और भाग के हीटिंग की डिग्री समायोजित करना संभव है।

विधि के नुकसान:

- आर्क वेल्डिंग की तुलना में धातु के लंबे हीटिंग;

- गर्मी एक्सपोजर का विस्तृत क्षेत्र;

- एसिटिलीन और ऑक्सीजन की लागत बिजली की लागत से अधिक है, यदि दोनों विधियों का उपयोग करके समान वेल्डिंग कार्यों की तुलना के लिए किया जाता है;

- मोटी भागों के कनेक्शन पर काम की कम गति, क्योंकि वर्कपीस के माध्यम से एक महत्वपूर्ण गर्मी अपव्यय है;

- स्वचालित करने के लिए विधि मुश्किल है;

- प्रयुक्त गैसों (एसिटिलीन और ऑक्सीजन) अत्यधिक विस्फोटक होते हैं;

- बल्कि भारी उपकरण, जिसके लिए परिवहन की आवश्यकता होती है।

प्रेरण वेल्डिंग

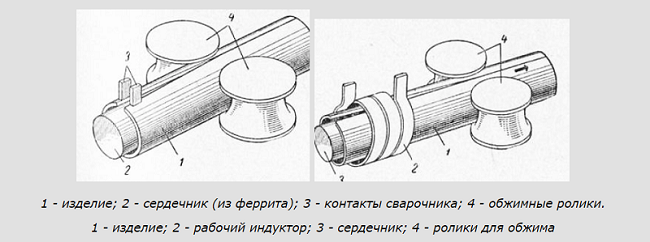

धातु उत्पादों में शामिल होने की प्रेरण विधि उच्च आवृत्ति कहा जाता है। ऑपरेशन के सिद्धांत के मुताबिक, प्रेरण उपकरण परंपरागत से काफी अलग हैं और विशेष रूप से उत्पादन में काफी प्रासंगिक हैं। वेल्डिंग प्रक्रिया निम्नानुसार है। सबसे पहले, भाग एक उच्च आवृत्ति प्रेरण प्रवाह द्वारा गरम किया जाता है। वर्कपीस को गर्म करने के बाद, इसे रोलर्स की मदद से संपीड़ित किया जाता है, जिसके परिणामस्वरूप किनारों को वेल्डेड किया जाता है।

ज्यादातर इंडक्शन वेल्डिंग उपकरण का इस्तेमाल उद्योगों में किया जाता है सीम वेल्डेड पाइप की रिहाई।

धातुओं के संयोजन की प्रेरण विधि के लाभ:

- वर्कपीस का तेज़ हीटिंग और एक ही तेज़ वेल्डिंग;

- यौगिक उच्च गुणवत्ता और स्थायित्व है;

- सीम बिना स्क्रैच के चिकनी है।

विधि के विपक्ष:

- वर्कपीस और प्रेरक के बीच के अंतर को बनाए रखना मुश्किल है;

- उच्च शक्ति खपत;

- वेल्डिंग के बाद भीतरी सीम को साफ करना मुश्किल है।

प्लाज्मा वेल्डिंग

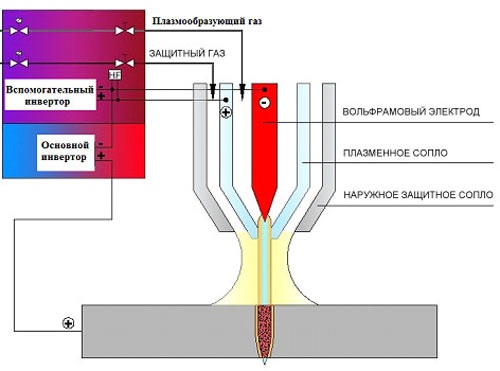

धातुओं के प्लाज्मा ब्रेजिंग, काटने और वेल्डिंग के लिए अपरेटस काफी कम समय में और उच्च दक्षता के साथ उपरोक्त कार्यों को करने की उनकी क्षमता के कारण काफी व्यापक हैं।

विशिष्ट विशेषताएं

प्लाज्मा वेल्डिंग Argon के समान है, लेकिन पूरी प्रक्रिया का उपयोग कर होता है प्लाज्मा प्रवाह प्लाज्मा का आधार एक आयनीकृत गैस है, जिसे सही दिशा में भेजा जाता है।

प्लाज्मा चाप में पारंपरिक चाप को बदलने के लिए, इसका तापमान और शक्ति बढ़ाने के लिए, प्लाज़्मा बनाने वाली गैस को मजबूती से उड़ा दिया जाता है, जिसके बाद चाप संपीड़ित होती है। आर्क को संपीड़ित करने के लिए, डिवाइस पर डिवाइस का उपयोग करें प्लाज्मा मशाल कहा जाता है। इसका मुख्य कार्य चाप के पार अनुभाग को कम करना है, जो इसकी शक्ति और ऊर्जा को बढ़ाता है। इकाई के संचालन के दौरान, प्लाज्मा मशाल की दीवारों को पानी ठंडा करने के अधीन किया जाता है, क्योंकि प्लाज्मा में तापमान 30,000 डिग्री सेल्सियस तक पहुंच जाता है, जबकि सामान्य चाप का तापमान केवल 5,000 डिग्री सेल्सियस होता है।

आर्क संपीड़न के दौरान, प्लाज़्मा बनाने वाली गैस को इसके क्षेत्र में इंजेक्शन दिया जाता है, जहां इसे गरम किया जाता है, जब गर्म हो जाता है, आयनित होता है और 50-100 बार फैलता है। इसके अलावा, यह गैस नोजल को उच्च गति पर छोड़ देती है, जिसके परिणामस्वरूप थर्मल और गतिशील ऊर्जा का संयोजन एक शक्तिशाली प्लाज्मा प्रवाह बनाता है।

आवेदन का दायरा

प्लाज्मा वेल्डिंग का व्यापक रूप से इंजीनियरिंग, मोटर वाहन, विमान और रॉकेट में उपयोग किया जाता है, जहां इसकी आवश्यकता होती है कनेक्शन की भागों की उच्च सटीकता और गुणवत्ता विभिन्न धातुओं से। इसके अलावा, इस प्रकार की इकाइयों का उपयोग गैस पाइपलाइनों, हीटिंग नेटवर्क, उच्च दबाव तेल पाइपलाइनों, बिजली संयंत्रों और अन्य सुविधाओं के निर्माण में किया जाता है।

माइक्रोप्रोज्मा वेल्डिंग का उत्पादन उत्पादन में किया जाता है, जहां पतली शीट धातु में शामिल होने की आवश्यकता होती है, उदाहरण के लिए, उपकरण बनाने में.

प्लाज्मा समेकन 0.025 मिमी की मोटाई के साथ धातुओं को जोड़ सकते हैं। एक ही समय में सीम की न्यूनतम चौड़ाई होती है, और थर्मल प्रभाव का एक छोटा सा क्षेत्र उत्पाद के विरूपण को समाप्त करता है।

इसके अलावा, सफलता के साथ प्लाज्मा किसी भी धातु में कटौती। इसलिए, इन उपकरणों का व्यापक रूप से प्लाज्मा की कटौती के लिए उच्च गति के साथ उपयोग किया जाता है।

पेशेवरों और विपक्ष

प्लाज्मा वेल्डिंग मशीन के फायदे में शामिल हैं:

- आर्क का छोटा आकार, जो सटीक काम की अनुमति देता है;

- उच्च प्लाज्मा तापमान वर्कफ़्लो को तेज करता है;

- साथ काम कर सकते हैं किसी भी धातु और गैर धातु सामग्री (कंक्रीट, ग्लास, सिरेमिक टाइल्स इत्यादि काटने), जो किसी भी वेल्डिंग इकाई द्वारा नहीं किया जा सकता है;

- केवल आंखों की रक्षा के लिए चश्मे का उपयोग किया जा सकता है;

- आर्क स्थिरता;

- बहुत मोटी भागों पकाया जा सकता है;

- उपयोग में आसानी;

- कॉम्पैक्ट और हल्के वजन।

इकाइयों के नुकसान:

- पराबैंगनी विकिरण की उपस्थिति;

- वायु ionization सकारात्मक चार्ज आयन, जो उदाहरण के लिए, वेल्डिंग की लेजर विधि नहीं है;

- हानिकारक धातु वाष्प आसपास की हवा में प्रवेश करते हैं।

इसके अलावा, प्लाज्मा वेल्डिंग मशीनों है उच्च लागत (100 000 rub से।), और सभी मध्य-स्तर के उद्यम इस उपकरण को खरीदने के लिए बर्दाश्त नहीं कर सकते हैं। लेकिन प्लाज्मा कटर में अधिक उचित मूल्य (20,000 रूबल से) है और यह निजी, छोटी कार्यशालाओं के लिए उपलब्ध है।

/rating_off.png)